En la industria pesada se observa más que en ningún otro sector la correlación entre el Control de Calidad, la Reducción de Costes y la Seguridad Laboral, así como la importancia de utilizar la Ciencia de Datos en sus procesos de fabricación. Incluso con una plataforma IoT implantado no es una tarea sencilla analizar los datos, detectar anomalías en tiempo real y tomar acciones inmediatas para evitar empedrados y defectos en los materiales de construcción producidos. Si no se utilizan las herramientas adecuadas basadas en la Inteligencia Artificial que refuercen la detección de anomalías en la fabricación, las consecuencias pueden ser costosas, perturbadoras e irrevocables.

Para poder identificar comportamientos anómalos en los procesos y posibles incidencias, CELSA Nordic solicitó a Aquiles Solutions (Partner Tecnológico de CELSA GROUP)

el despliegue de una solución que detectara las anomalías, preanalizara los datos y los presentara en un panel de control interactivo. Dicha aplicación fue diseñada con la ayuda de modelos de Machine Learning (ML) entrenados sobre el Data Lake existente.

Modelos de IoT y Machine Learning

El caso de éxito de Process Partner habla del despliegue de una aplicación de monitorización basada en modelos de Machine Learning capaz de identificar comportamientos anómalos del proceso y potenciales incidencias. La solución es una combinación de las aplicaciones actualizadas, Zero Cobble y el control de procesos R-Factor, que ya fueron implementadas en las plantas piloto.

El objetivo del Process Partner es generar gráficos de control estadístico de procesos (SPC) y predicción por modelos de Machine Learning (Aprendizaje Automático) con los datos recogidos, centrándose en la detección de anomalías y la estandarización del proceso.

¿Cómo identificar las anomalías en la producción?

Una vez iniciado el proyecto Process Partner en dos plantas piloto, el cliente tenía como objetivo introducir esta aplicación en cada uno de los centros de producción de todo el mundo y convertirla en una herramienta natural y básica en la jornada laboral de los operarios.

El análisis preliminar de los datos históricos disponibles estableció ciertas restricciones en la construcción de modelos de aprendizaje automático para la detección de anomalías, lo que hizo imposible entrenar modelos fiables para toda la planta o a nivel de sección. Por ejemplo, ni siquiera un conjunto de datos con más de 20.000 muestras era suficiente para entrenar un modelo de ML para una sección de laminación con 60 variables.

La solución se encontró en el desarrollo de modelos de ML a nivel de máquina, lo que ofrece muchas ventajas para predecir posibles accidentes en el empedrado.

Herramienta de detección de anomalías

Antes de empezar a modelar los datos, el equipo técnico de Aquiles Solutions tuvo que estandarizar el proceso de generación de datos. La recogida se realizó utilizando diferentes fuentes de datos: Sistemas SCADA, Históricos, Sistemas ERP, archivos Excel y Sistemas de Ejecución de la Fabricación (MES), obteniendo un conjunto de más de 10 variables por máquina de laminación.

Desarrollo de la solución de Process Partner

Modelos ML a nivel de máquina

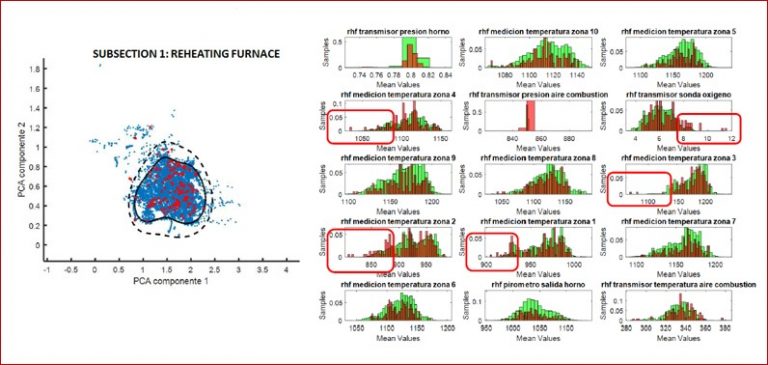

Una vez decidido el diseño del algoritmo de ML y definido el Data Lake disponible, se decidió agrupar las variables a nivel de casetas, bloques y horno. Este enfoque permitió obtener los resultados más fiables y un alto nivel de explicabilidad, mostrando por qué la producción es anormal.

Detección de anomalías

El modelo de aprendizaje automático se entrenó para cada modo de operación con el fin de detectar comportamientos anormales en el proceso, dando una puntuación de normalidad a la producción de palanquillas, pero no para señalar la causa exacta. Para ello, se decidió complementar los modelos de ML con el algoritmo de detección de valores extremos.

Interpretación de los resultados

Detección de valores extremos (EVD)

La detección de valores extremos se presenta en forma de histogramas que pretenden ayudar a localizar la causa de la anomalía para cada modo de operación y dar una pista sobre las posibles medidas correctoras. Una forma de campana suave permite visualizar una distribución normal de las variables cuando se han recogido suficientes datos.

Gráfico de control del R-factor (SPC)

El gráfico de control del r-factor se introdujo para mejorar la interpretabilidad de los resultados e identificar de un vistazo las configuraciones anormales de r-factor del tren de laminación. Esta herramienta de control estadístico del proceso supervisa y estandariza los valores del r-factor en la caseta de laminación basándose en datos históricos que pertenecen al mismo modo de operación.

Detección de anomalías: Aplicación

Todos los sistemas de seguimiento complementarios, las herramientas de cálculo esenciales para el entrenamiento de modelos y los servicios encargados de ejecutar modelos de Machine Learning en tiempo real se implementan en la nube. Así como el servidor que expone estos modelos, completa la función de las predicciones de los cobros y almacena los resultados.

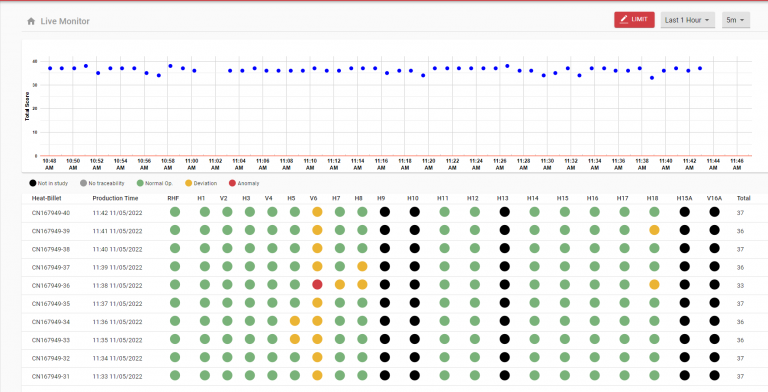

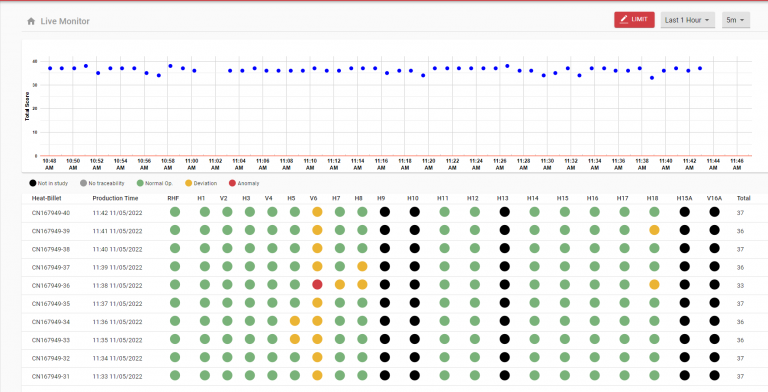

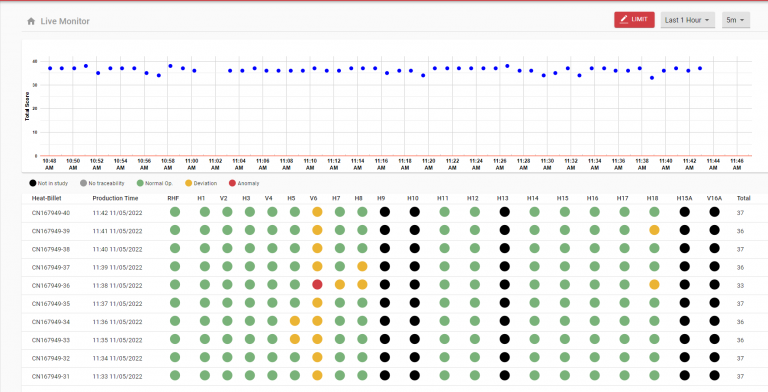

Mientras que el servidor back-end permite la interacción entre la aplicación Process Partner y el Data Lake, la aplicación web (front-end) permite a los operadores del púlpito ver los datos de la planta y los resultados de las predicciones de los modelos en tiempo real, mostrando todos los indicadores / puntuaciones / gráficos en un panel de control fácil de usar.

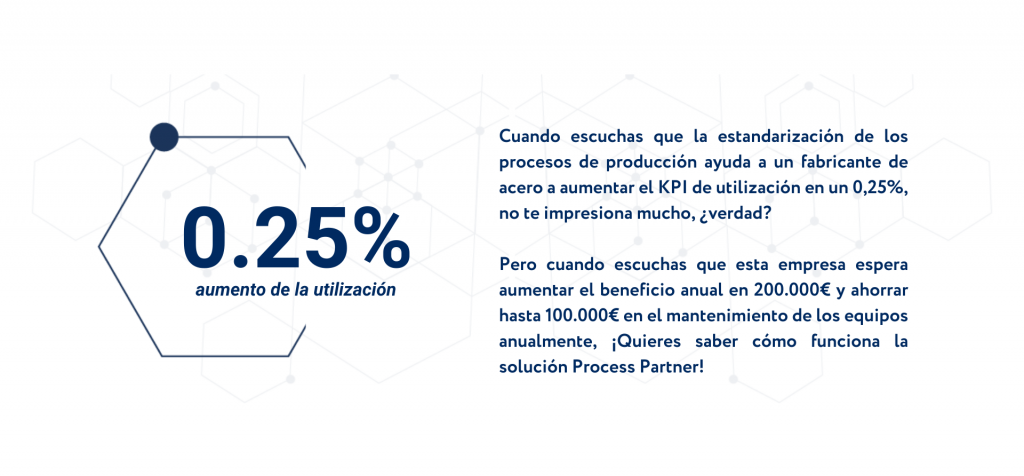

Benefits and Expected Impact

- Incrementa el KPI de utilización en un 0,25%, lo que llevaría a disparar el EBITDA anual del cliente.

- Reduce la BBC en un 5%. El ahorro que el cliente prevé obtener en un año ascendería a 100.000€. Todo ello gracias a que se evita el deterioro de los equipos.

- Mejora la Política de Salud, Seguridad y Medio Ambiente (HSE) debido a las alertas/avisos tempranos sobre las desviaciones del proceso y los accidentes de madejas.

- Ofrece un despliegue rápido y de bajo coste de la solución de detección de anomalías en otros procesos de producción y una integración sencilla de los resultados de los modelos ML en otros sistemas industriales.

- Genera un aumento constante y un enriquecimiento del ecosistema de Data Lake adecuado para el despliegue de la futura herramienta de detección de errores.

Conclusión

El futuro de la industria pesada depende de la tecnología disruptiva que va más allá de las soluciones clásicas de optimización y ofrece un apoyo envolvente a los gestores y operadores de las plantas. La Inteligencia Artificial y la Ciencia de Datos desempeñan un papel fundamental en el despliegue de dichas soluciones para los procesos complejos, costosos y de alto riesgo laboral en las plantas de fabricación.

La Detección de Anomalías en el proceso de producción es uno de los ejemplos que muestra cómo los modelos de modelos de Machine Learning, los productos finales, mejoran el control de calidad, la satisfacción de los clientes y la gestión de los costes de los recursos.